12 rodzajów technik filtracji dla różnych zastosowań przemysłowych

Filtracja to technika stosowana do oddzielania cząstek stałych od płynu (cieczy lub gazu) poprzez przepuszczanie płynu przez ośrodek zatrzymujący cząstki stałe. W zależności od charakterupłynu i ciała stałego, wielkości cząstek, celu filtracji i innych czynników, stosuje się różne techniki filtracji. Tutaj podajemy 12 rodzajów głównych typów technik filtracji powszechnie stosowanych w różnych gałęziach przemysłu, mamy nadzieję, że będą one pomocne, jeśli znasz więcej szczegółów na temat filtracji.

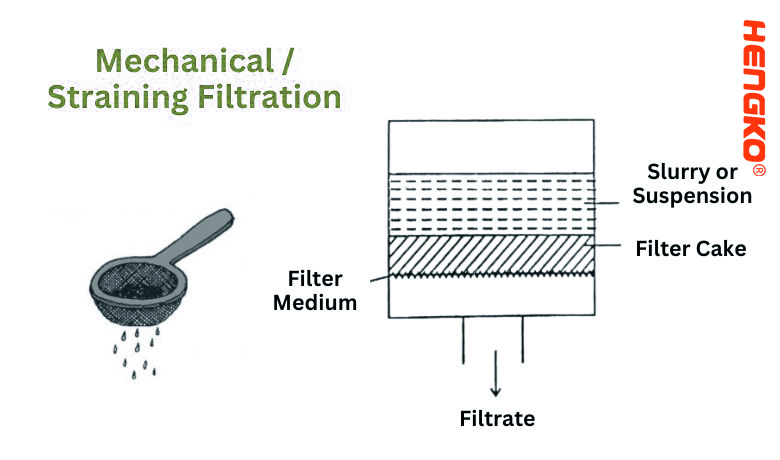

1. Filtracja mechaniczna / filtracyjna:

Filtracja mechaniczna/przeciągowa jest jedną z najprostszych i najprostszych metod filtracji. Zasadniczo polega na przepuszczaniu płynu (cieczy lub gazu) przez barierę lub ośrodek, który zatrzymuje lub wychwytuje cząstki większe niż określony rozmiar, jednocześnie umożliwiając przepływ płynu.

1.) Kluczowa charakterystyka:

* Medium filtracyjne: Medium filtracyjne ma zazwyczaj małe otwory lub pory, których wielkość określa, które cząstki zostaną uwięzione, a które przepłyną. Medium może być wykonane z różnych materiałów, w tym tkanin, metali lub tworzyw sztucznych.

* Wielkość cząstek: Filtracja mechaniczna dotyczy przede wszystkim wielkości cząstek. Jeżeli cząstka jest większa niż wielkość porów medium filtrującego, zostaje uwięziona lub naprężona.

* Schemat przepływu: W większości układów filtracji mechanicznej płyn przepływa prostopadle do materiału filtrującego.

2.) Typowe zastosowania:

*Domowe filtry do wody:Podstawowe filtry do wody usuwające osady i większe zanieczyszczenia opierają się na filtracji mechanicznej.

*Parzenie kawy:Filtr do kawy działa jak filtr mechaniczny, umożliwiając przepływ płynnej kawy, zachowując przy tym stałe zmielone ziarna.

*Baseny:Filtry basenowe często wykorzystują siatkę lub ekran do wychwytywania większych zanieczyszczeń, takich jak liście i owady.

*Procesy przemysłowe:Wiele procesów produkcyjnych wymaga usuwania większych cząstek z cieczy i często stosuje się filtry mechaniczne.

*Filtry powietrza w systemach HVAC:Filtry te wychwytują większe cząsteczki unoszące się w powietrzu, takie jak kurz, pyłki i niektóre drobnoustroje.

3.) Zalety:

*Prostota:Filtracja mechaniczna jest łatwa do zrozumienia, wdrożenia i konserwacji.

*Wszechstronność:Zmieniając materiał i wielkość porów medium filtrującego, filtrację mechaniczną można dostosować do szerokiego zakresu zastosowań.

*Ekonomiczne:Ze względu na swoją prostotę koszty początkowe i koszty utrzymania są często niższe niż w przypadku bardziej skomplikowanych systemów filtracyjnych.

4.) Ograniczenia:

*Zatykanie:Z biegiem czasu, w miarę zatrzymywania coraz większej liczby cząstek, filtr może się zatkać, zmniejszając jego skuteczność i powodując konieczność czyszczenia lub wymiany.

*Ograniczone do większych cząstek:Filtracja mechaniczna nie jest skuteczna w usuwaniu bardzo małych cząstek, rozpuszczonych substancji lub niektórych mikroorganizmów.

*Konserwacja:Regularne sprawdzanie i wymiana lub czyszczenie materiału filtrującego jest niezbędne do utrzymania wydajności.

Podsumowując, filtracja mechaniczna lub filtracja odcedzająca jest podstawową metodą separacji w oparciu o wielkość cząstek. Choć może nie nadawać się do zastosowań wymagających usuwania bardzo małych cząstek lub rozpuszczonych substancji, jest to niezawodna i wydajna metoda w wielu zastosowaniach codziennych i przemysłowych.

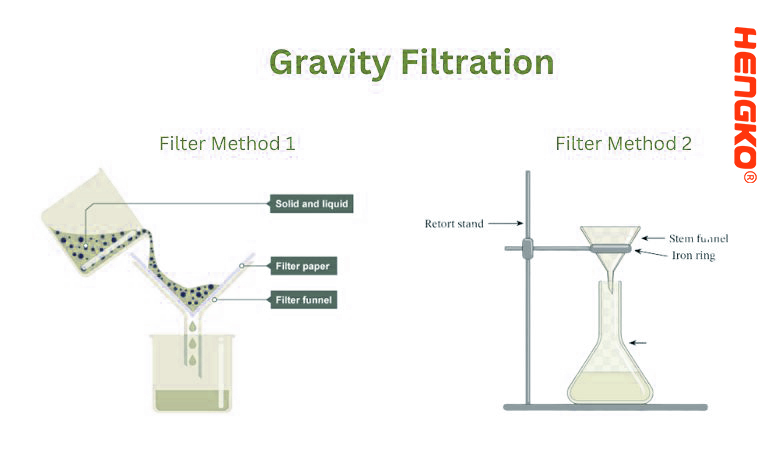

2. Filtracja grawitacyjna:

Filtracja grawitacyjna to technika stosowana głównie w laboratorium w celu oddzielenia ciała stałego od cieczy przy użyciu siły grawitacji. Ta metoda jest odpowiednia, gdy ciało stałe jest nierozpuszczalne w cieczy lub gdy chcesz usunąć zanieczyszczenia z cieczy.

1.) Proces:

* Okrągłą bibułę filtracyjną, zwykle wykonaną z celulozy, składa się i umieszcza w lejku.

* Mieszaninę substancji stałej i cieczy wylewa się na bibułę filtracyjną.

* Pod wpływem grawitacji ciecz przechodzi przez pory bibuły filtracyjnej i zbiera się poniżej, natomiast substancja stała pozostaje na bibule.

2.) Kluczowe cechy:

* Medium filtracyjne:Zazwyczaj stosuje się jakościową bibułę filtracyjną. Wybór bibuły filtracyjnej zależy od wielkości oddzielanych cząstek i wymaganej szybkości filtracji.

* Sprzęt:Często stosuje się prosty lejek ze szkła lub tworzywa sztucznego. Lejek umieszcza się na stojaku pierścieniowym nad kolbą lub zlewką w celu zebrania filtratu

(ciecz, która przeszła przez filtr).

* Brak ciśnienia zewnętrznego:W przeciwieństwie do filtracji próżniowej, gdzie zewnętrzna różnica ciśnień przyspiesza proces, filtracja grawitacyjna opiera się wyłącznie na sile grawitacji. Oznacza to, że jest generalnie wolniejszy niż inne metody, takie jak filtracja próżniowa lub odśrodkowa.

3) Typowe zastosowania:

* Separacje laboratoryjne:

Filtracja grawitacyjna jest powszechną techniką w laboratoriach chemicznych, służącą do prostego rozdzielania lub usuwania zanieczyszczeń z roztworów.

* Przygotowanie herbaty:Proces przygotowywania herbaty przy użyciu torebki z herbatą jest zasadniczo formą filtracji grawitacyjnej,

w którym płynna herbata przechodzi przez torebkę (pełniąc rolę medium filtrującego), pozostawiając stałe liście herbaty.

4.) Zalety:

* Prostota:Jest to prosta metoda, która wymaga minimalnego sprzętu, dzięki czemu jest dostępna i łatwa do zrozumienia.

* Nie ma potrzeby korzystania z energii elektrycznej: Ponieważ filtracja grawitacyjna nie jest uzależniona od ciśnienia zewnętrznego ani maszyn, można ją przeprowadzić bez żadnych źródeł zasilania.

* Bezpieczeństwo:Brak wzrostu ciśnienia zmniejsza ryzyko wypadków w porównaniu z systemami ciśnieniowymi.

5.) Ograniczenia:

* Prędkość:Filtracja grawitacyjna może być powolna, zwłaszcza podczas filtrowania mieszanin zawierających drobne cząstki lub dużą zawartość substancji stałych.

* Nie jest idealny do bardzo drobnych cząstek:Bardzo małe cząstki mogą przedostać się przez bibułę filtracyjną lub spowodować jej szybkie zatkanie.

* Ograniczona pojemność:Ze względu na wykorzystanie prostych lejków i bibuły filtracyjnej nie nadaje się do procesów przemysłowych na dużą skalę.

Podsumowując, filtracja grawitacyjna jest prostą i nieskomplikowaną metodą oddzielania ciał stałych od cieczy. Chociaż może nie być to najszybsza i najskuteczniejsza metoda we wszystkich scenariuszach, jej łatwość użycia i minimalne wymagania sprzętowe sprawiają, że jest ona podstawą w wielu warunkach laboratoryjnych.

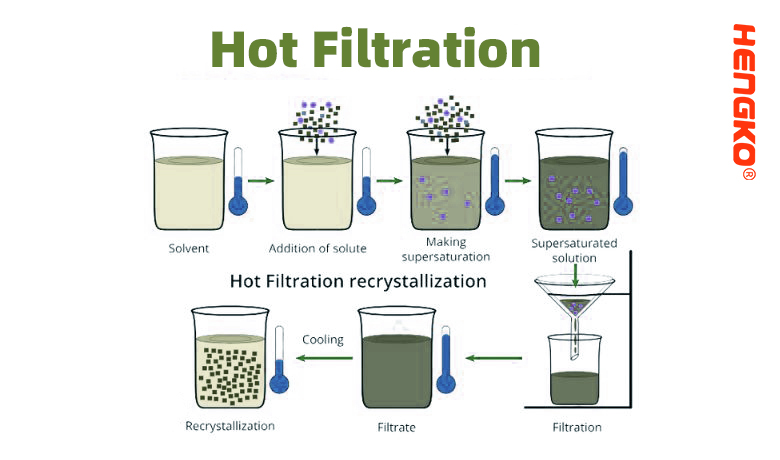

3. Filtracja na gorąco

Filtracja na gorąco to technika laboratoryjna stosowana do oddzielania nierozpuszczalnych zanieczyszczeń od gorącego nasyconego roztworu przed jego ochłodzeniem i krystalizacją. Głównym celem jest usunięcie ewentualnych zanieczyszczeń i zapewnienie, że nie zostaną one włączone do pożądanych kryształów po ochłodzeniu.

1.) Procedura:

* Ogrzewanie:Roztwór zawierający żądaną substancję rozpuszczoną i zanieczyszczenia jest najpierw podgrzewany w celu całkowitego rozpuszczenia substancji rozpuszczonej.

* Konfigurowanie urządzenia:Na kolbie lub zlewce umieszcza się lejek z filtrem, najlepiej szklany. Wewnątrz lejka umieszcza się kawałek bibuły filtracyjnej. Aby zapobiec przedwczesnej krystalizacji substancji rozpuszczonej podczas filtracji, lejek często ogrzewa się za pomocą łaźni parowej lub płaszcza grzejnego.

* Przenosić:Gorący roztwór wlewa się do lejka, pozwalając, aby porcja cieczy (filtrat) przepłynęła przez bibułę filtracyjną i zebrała się w kolbie lub zlewce poniżej.

* Zatrzymywanie zanieczyszczeń:Na bibule filtracyjnej pozostają nierozpuszczalne zanieczyszczenia.

2.) Kluczowe punkty:

* Utrzymuj temperaturę:Ważne jest, aby podczas procesu wszystko było gorące.

Jakikolwiek spadek temperatury może spowodować krystalizację pożądanej substancji rozpuszczonej na bibule filtracyjnej wraz z zanieczyszczeniami.

* Karbowany papier filtracyjny:Często bibuła filtracyjna jest karbowana lub składana w określony sposób, aby zwiększyć jej powierzchnię, co sprzyja szybszej filtracji.

* Łaźnia parowa lub gorąca woda:Jest to powszechnie stosowane w celu utrzymania ciepła lejka i roztworu, co zmniejsza ryzyko krystalizacji.

3.) Zalety:

* Efektywność:Pozwala na usunięcie zanieczyszczeń z roztworu przed krystalizacją, zapewniając czyste kryształy.

* Jasność:Pomaga w uzyskaniu klarownego filtratu pozbawionego nierozpuszczalnych zanieczyszczeń.

4.) Ograniczenia:

* Stabilność cieplna:Nie wszystkie związki są stabilne w podwyższonych temperaturach, co może ograniczać zastosowanie filtracji na gorąco w przypadku niektórych wrażliwych związków.

* Obawy dotyczące bezpieczeństwa:Obchodzenie się z gorącymi roztworami zwiększa ryzyko oparzeń i wymaga dodatkowych środków ostrożności.

* Czułość sprzętu:Szczególną uwagę należy zwrócić na wyroby szklane, ponieważ gwałtowne zmiany temperatury mogą spowodować ich pękanie.

Podsumowując, filtracja na gorąco to technika zaprojektowana specjalnie do oddzielania zanieczyszczeń od gorącego roztworu, zapewniająca, że powstałe kryształy po ochłodzeniu są tak czyste, jak to możliwe. Aby uzyskać skuteczne i bezpieczne wyniki, niezbędne są odpowiednie techniki i środki ostrożności.

4. Filtracja na zimno

Filtracja na zimno to metoda stosowana głównie w laboratorium do oddzielania lub oczyszczania substancji. Jak sama nazwa wskazuje, filtracja na zimno polega na chłodzeniu roztworu, zwykle w celu ułatwienia oddzielenia niepożądanych materiałów.

1. Procedura:

* Chłodzenie roztworu:Roztwór schładza się, często w łaźni lodowej lub w lodówce. Ten proces chłodzenia powoduje krystalizację z roztworu niepożądanych substancji (często zanieczyszczeń), które są mniej rozpuszczalne w niskich temperaturach.

* Konfigurowanie urządzenia:Podobnie jak w przypadku innych technik filtracji, lejek filtrujący umieszcza się na górze naczynia odbiorczego (takiego jak kolba lub zlewka). Wewnątrz lejka umieszczona jest bibuła filtracyjna.

* Filtracja:Zimny roztwór wlewa się do lejka. Stałe zanieczyszczenia, które skrystalizowały w wyniku obniżonej temperatury, są wychwytywane na bibule filtracyjnej. Oczyszczony roztwór, zwany filtratem, zbiera się w naczyniu poniżej.

Kluczowe punkty:

* Zamiar:Filtrację na zimno stosuje się głównie w celu usunięcia zanieczyszczeń lub niepożądanych substancji, które stają się nierozpuszczalne lub mniej rozpuszczalne w obniżonych temperaturach.

* Opady:Technikę tę można stosować w połączeniu z reakcjami strącania, w których po ochłodzeniu tworzy się osad.

* Rozpuszczalność:Filtracja na zimno wykorzystuje zmniejszoną rozpuszczalność niektórych związków w niższych temperaturach.

Zalety:

* Czystość:Umożliwia zwiększenie czystości roztworu poprzez usunięcie niepożądanych składników, które krystalizują po ochłodzeniu.

* Separacja selektywna:Ponieważ tylko niektóre związki wytrącają się lub krystalizują w określonych temperaturach, do selektywnego rozdzielania można zastosować filtrację na zimno.

Ograniczenia:

* Niepełna separacja:Nie wszystkie zanieczyszczenia mogą krystalizować lub wytrącać się po ochłodzeniu, więc niektóre zanieczyszczenia mogą nadal pozostać w filtracie.

* Ryzyko utraty pożądanego związku:Jeśli dany związek ma również zmniejszoną rozpuszczalność w niższych temperaturach, może wykrystalizować wraz z zanieczyszczeniami.

* Czasochłonne:W zależności od substancji osiągnięcie pożądanej niskiej temperatury i umożliwienie krystalizacji zanieczyszczeń może być czasochłonne.

Podsumowując, filtracja na zimno to wyspecjalizowana technika, która wykorzystuje zmiany temperatury w celu uzyskania separacji. Metoda jest szczególnie przydatna, gdy wiadomo, że pewne zanieczyszczenia lub składniki krystalizują lub wytrącają się w niższych temperaturach, co pozwala na ich oddzielenie od roztworu głównego. Podobnie jak w przypadku wszystkich technik, zrozumienie właściwości stosowanych substancji ma kluczowe znaczenie dla uzyskania skutecznych wyników.

5. Filtracja próżniowa:

Filtracja próżniowa to szybka technika filtracji stosowana do oddzielania ciał stałych od cieczy. Po zastosowaniu podciśnienia w systemie ciecz jest pobierana przez filtr, pozostawiając stałe pozostałości. Jest to szczególnie przydatne do oddzielania dużych ilości pozostałości lub gdy filtrat jest lepką lub wolno poruszającą się cieczą.

1.) Procedura:

* Konfigurowanie urządzenia:Lejek Büchnera (lub podobny lejek przeznaczony do filtracji próżniowej) umieszcza się na górze kolby, często nazywanej kolbą filtracyjną lub kolbą Büchnera. Kolbę podłączono do źródła próżni. Kawałek bibuły filtracyjnej lubspiekaneWewnątrz lejka umieszczony jest szklany krążek, który pełni rolę medium filtrującego.

* Stosowanie próżni:Włącza się źródło próżni, zmniejszając ciśnienie wewnątrz kolby.

* Filtracja:Płynną mieszaninę wlewa się na filtr. Obniżone ciśnienie w kolbie przepuszcza ciecz (filtrat) przez medium filtracyjne, pozostawiając na wierzchu cząstki stałe (pozostałość).

2.) Kluczowe punkty:

* Prędkość:Zastosowanie próżni znacznie przyspiesza proces filtracji w porównaniu do filtracji grawitacyjnej.

* Foka:Dobre uszczelnienie pomiędzy lejkiem a kolbą ma kluczowe znaczenie dla utrzymania próżni. Często uszczelnienie to uzyskuje się za pomocą gumowego lub silikonowego korka.

* Bezpieczeństwo:Podczas używania aparatu szklanego w próżni istnieje ryzyko implozji. Ważne jest, aby upewnić się, że wszystkie naczynia szklane są wolne od pęknięć lub

usterek i w miarę możliwości osłonić instalację.

3.) Zalety:

* Efektywność:Filtracja próżniowa jest znacznie szybsza niż zwykła filtracja grawitacyjna.

* Wszechstronność:Można go stosować z szeroką gamą roztworów i zawiesin, w tym również tych o dużej lepkości lub zawierających dużą ilość pozostałości stałych.

* Skalowalność:Nadaje się zarówno do procedur laboratoryjnych na małą skalę, jak i większych procesów przemysłowych.

4.) Ograniczenia:

* Wymagania sprzętowe:Wymaga dodatkowego wyposażenia, w tym źródła podciśnienia i specjalistycznych lejków.

* Ryzyko zatkania:Jeśli cząstki stałe są bardzo drobne, mogą zatkać medium filtracyjne, spowalniając lub zatrzymując proces filtracji.

* Obawy dotyczące bezpieczeństwa:Stosowanie próżni w przypadku wyrobów szklanych stwarza ryzyko implozji, co wymaga podjęcia odpowiednich środków ostrożności.

Podsumowując, filtracja próżniowa to skuteczna i wydajna metoda oddzielania ciał stałych od cieczy, szczególnie w scenariuszach, w których pożądana jest szybka filtracja lub w przypadku roztworów, które wolno filtrują pod wpływem samej siły grawitacji. Właściwa konfiguracja, kontrola sprzętu i środki ostrożności są niezbędne, aby zapewnić pomyślne i bezpieczne wyniki.

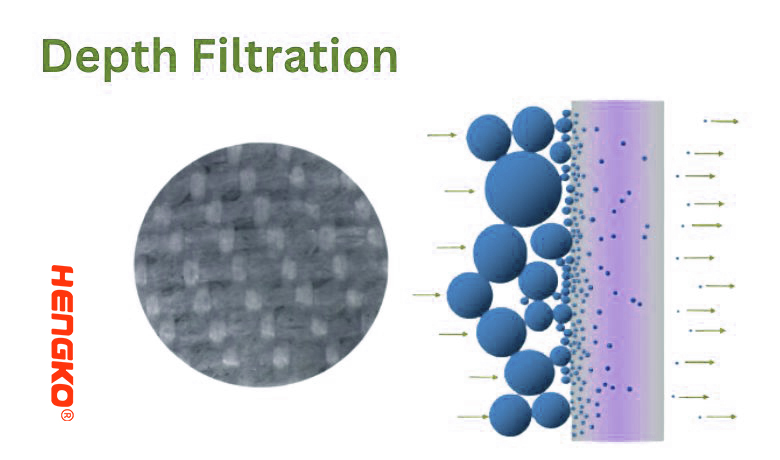

6. Filtracja wgłębna:

Filtracja wgłębna to metoda filtracji, w której cząstki są wychwytywane w obrębie grubości (lub „głębokości”) medium filtracyjnego, a nie tylko na powierzchni. Medium filtracyjne do filtracji wgłębnej jest zazwyczaj grubym, porowatym materiałem, który wychwytuje cząstki w całej swojej strukturze.

1.) Mechanizm:

* Bezpośrednie przechwytywanie: Cząsteczki są wychwytywane bezpośrednio przez materiał filtrujący w momencie ich kontaktu.

* Adsorpcja: Cząsteczki przylegają do medium filtrującego pod wpływem sił van der Waalsa i innych atrakcyjnych oddziaływań.

* Dyfuzja: Małe cząstki poruszają się chaotycznie w wyniku ruchu Browna i ostatecznie zostają uwięzione w materiale filtracyjnym.

2.) Materiały:

Typowe materiały stosowane w filtracji wgłębnej obejmują:

* Celuloza

* Ziemia okrzemkowa

* Perlit

* Żywice polimerowe

3.) Procedura:

* Przygotowanie:Filtr wgłębny jest ustawiony w sposób wymuszający przepływ cieczy lub gazu przez całą jego grubość.

* Filtracja:Gdy płyn przepływa przez materiał filtrujący, cząsteczki zatrzymują się na całej głębokości filtra, a nie tylko na powierzchni.

* Wymiana/czyszczenie:Gdy medium filtracyjne zostanie nasycone lub natężenie przepływu znacznie spadnie, należy je wymienić lub oczyścić.

4.) Kluczowe punkty:

* Wszechstronność:Filtry głębokościowe można stosować do filtrowania cząstek o szerokiej gamie rozmiarów, od stosunkowo dużych cząstek do bardzo drobnych.

* Struktura gradientu:Niektóre filtry wgłębne mają strukturę gradientową, co oznacza, że wielkość porów zmienia się od strony wlotowej do wylotowej. Taka konstrukcja pozwala na bardziej efektywne wychwytywanie cząstek, ponieważ większe cząstki są wychwytywane w pobliżu wlotu, a drobniejsze cząstki są wychwytywane głębiej w filtrze.

5.) Zalety:

* Wysoka zdolność zatrzymywania brudu:Filtry głębokościowe mogą pomieścić znaczną ilość cząstek ze względu na objętość materiału filtrującego.

* Tolerancja na różne rozmiary cząstek:Mogą obsługiwać płyny o szerokim zakresie rozmiarów cząstek.

* Zmniejszone zatykanie powierzchni:Ponieważ cząstki są uwięzione w medium filtracyjnym, w filtrach głębokich występuje mniejsze zatykanie powierzchni w porównaniu z filtrami powierzchniowymi.

6.) Ograniczenia:

* Częstotliwość wymiany:W zależności od rodzaju płynu i ilości cząstek stałych filtry wgłębne mogą ulec nasyceniu i wymagać wymiany.

* Nie zawsze podlega regeneracji:Niektóre filtry wgłębne, szczególnie te wykonane z materiałów włóknistych, mogą nie być łatwo czyszczone i regenerowane.

* Spadek ciśnienia:Grubość filtrów wgłębnych może prowadzić do większego spadku ciśnienia na filtrze, zwłaszcza gdy zaczyna on wypełniać się cząsteczkami.

Podsumowując, filtracja wgłębna to metoda stosowana do wychwytywania cząstek w strukturze ośrodka filtrującego, a nie tylko na powierzchni. Metoda ta jest szczególnie przydatna w przypadku płynów o szerokim zakresie wielkości cząstek lub gdy wymagana jest duża zdolność zatrzymywania zanieczyszczeń. Właściwy dobór materiałów filtracyjnych i konserwacja mają kluczowe znaczenie dla optymalnej wydajności.

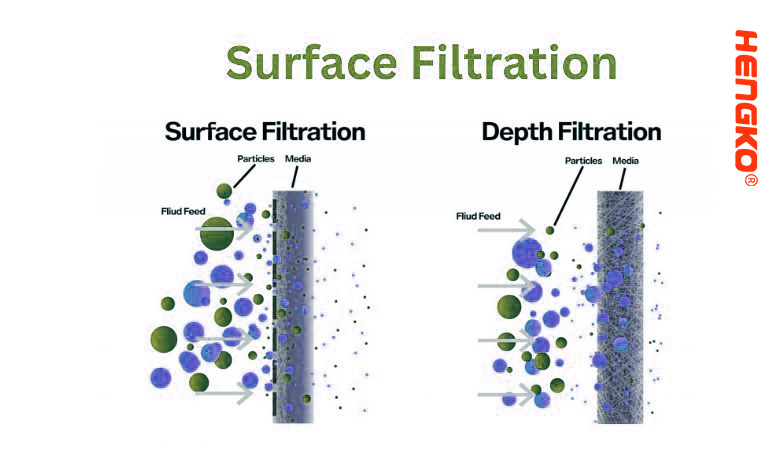

7. Filtracja powierzchniowa:

Filtracja powierzchniowa to metoda, w której cząsteczki wychwytywane są na powierzchni materiału filtracyjnego, a nie w jego głębokości. W tego typu filtracji medium filtracyjne pełni rolę sita, przepuszczając mniejsze cząstki, zatrzymując jednocześnie większe cząstki na swojej powierzchni.

1.) Mechanizm:

* Retencja sita:Cząstki większe niż wielkość porów medium filtrującego zatrzymują się na powierzchni, podobnie jak działa sito.

* Adsorpcja:Niektóre cząstki mogą przylgnąć do powierzchni filtra pod wpływem różnych sił, nawet jeśli są mniejsze niż wielkość porów.

2.) Materiały:

Typowe materiały stosowane w filtracji powierzchniowej obejmują:

* Tkaniny lub włókniny

* Membrany o określonej wielkości porów

* Metalowe ekrany

3.) Procedura:

* Przygotowanie:Filtr powierzchniowy jest ustawiony tak, aby filtrowana ciecz przepływała nad nim lub przez niego.

* Filtracja:Gdy płyn przepływa przez medium filtracyjne, cząsteczki zatrzymują się na jego powierzchni.

* Czyszczenie/wymiana:Z biegiem czasu, w miarę gromadzenia się większej ilości cząstek, filtr może się zatkać i wymagać czyszczenia lub wymiany.

4.) Kluczowe punkty:

* Zdefiniowany rozmiar porów:Filtry powierzchniowe często mają bardziej precyzyjnie określoną wielkość porów w porównaniu z filtrami wgłębnymi, co pozwala na separację w oparciu o określoną wielkość.

* Oślepienie/zatykanie:Filtry powierzchniowe są bardziej podatne na zatykanie lub zatykanie, ponieważ cząsteczki nie są rozprowadzane po całym filtrze, ale gromadzą się na jego powierzchni.

5.) Zalety:

* Wyczyść odcięcie:Biorąc pod uwagę określone rozmiary porów, filtry powierzchniowe mogą zapewnić wyraźne odcięcie, dzięki czemu są skuteczne w zastosowaniach, w których kluczowe jest wykluczenie rozmiaru.

* Możliwość ponownego użycia:Wiele filtrów powierzchniowych, szczególnie tych wykonanych z trwałych materiałów, takich jak metal, można czyścić i używać wielokrotnie.

* Przewidywalność:Ze względu na określoną wielkość porów filtry powierzchniowe zapewniają bardziej przewidywalną wydajność w separacji opartej na wielkości.

6.) Ograniczenia:

* Zatykanie:Filtry powierzchniowe mogą zatykać się szybciej niż filtry wgłębne, szczególnie w przypadku dużego obciążenia cząstkami stałymi.

* Spadek ciśnienia:Gdy powierzchnia filtra zostanie obciążona cząsteczkami, spadek ciśnienia na filtrze może znacznie wzrosnąć.

* Mniejsza tolerancja na różne rozmiary cząstek:W przeciwieństwie do filtrów wgłębnych, które mogą pomieścić szeroki zakres wielkości cząstek, filtry powierzchniowe są bardziej selektywne i mogą nie być odpowiednie dla płynów o szerokim rozkładzie wielkości cząstek.

Podsumowując, filtracja powierzchniowa polega na zatrzymywaniu cząstek na powierzchni ośrodka filtrującego. Zapewnia precyzyjną separację na podstawie wielkości, ale jest bardziej podatny na zatykanie niż filtracja wgłębna. Wybór pomiędzy filtracją powierzchniową a wgłębną w dużej mierze zależy od konkretnych wymagań zastosowania, rodzaju filtrowanego płynu i charakterystyki ładunku cząstek stałych.

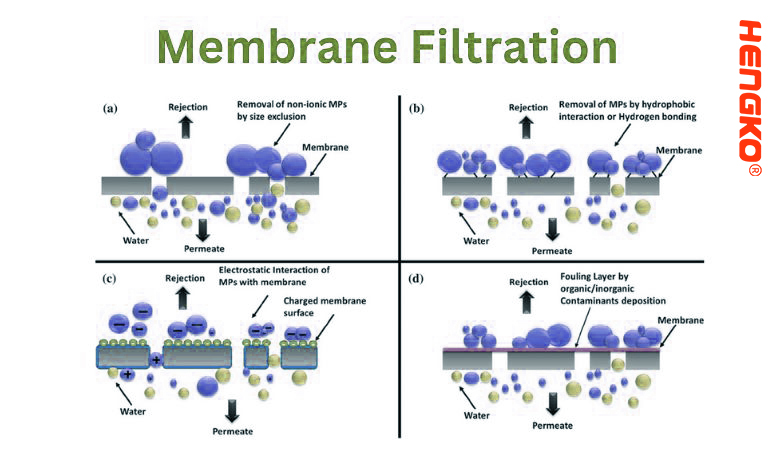

8. Filtracja membranowa:

Filtracja membranowa to technika oddzielania cząstek, w tym mikroorganizmów i substancji rozpuszczonych, od cieczy poprzez przepuszczanie jej przez półprzepuszczalną membranę. Membrany mają określone rozmiary porów, które pozwalają na przejście jedynie cząstek mniejszych niż te pory, skutecznie działając jak sito.

1.) Mechanizm:

* Wyłączenie rozmiaru:Cząstki większe niż wielkość porów membrany zatrzymują się na powierzchni, podczas gdy mniejsze cząstki i cząsteczki rozpuszczalnika przechodzą.

* Adsorpcja:Niektóre cząstki mogą przylegać do powierzchni membrany pod wpływem różnych sił, nawet jeśli są mniejsze niż rozmiar porów.

2.) Materiały:

Typowe materiały stosowane w filtracji membranowej obejmują:

* Polisulfon

* Polieterosulfon

* Poliamid

* Polipropylen

* PTFE (politetrafluoroetylen)

* Octan celulozy

3.) Typy:

Filtrację membranową można podzielić na kategorie w zależności od wielkości porów:

* Mikrofiltracja (MF):Zwykle zatrzymuje cząstki o wielkości od około 0,1 do 10 mikrometrów. Często używany do usuwania cząstek i redukcji drobnoustrojów.

* Ultrafiltracja (UF):Zatrzymuje cząstki o wielkości od około 0,001 do 0,1 mikrometra. Jest powszechnie stosowany do zagęszczania białek i usuwania wirusów.

* Nanofiltracja (NF):Ma zakres wielkości porów, który pozwala na usuwanie małych cząsteczek organicznych i jonów wielowartościowych, podczas gdy często przechodzą jony jednowartościowe.

* Odwrócona osmoza (RO):Nie jest to ściśle przesiewanie według wielkości porów, ale działa w oparciu o różnice ciśnień osmotycznych. Skutecznie blokuje przepływ większości substancji rozpuszczonych, przepuszczając jedynie wodę i niektóre małe substancje rozpuszczone.

4.) Procedura:

* Przygotowanie:Filtr membranowy instaluje się w odpowiednim uchwycie lub module, a system jest zalewany.

* Filtracja:Ciecz jest przepychana (często pod ciśnieniem) przez membranę. Zatrzymuje się cząstki większe niż wielkość porów, w wyniku czego powstaje przefiltrowana ciecz znana jako permeat lub filtrat.

* Czyszczenie/wymiana:Z biegiem czasu membrana może zostać zanieczyszczona zatrzymanymi cząsteczkami. Konieczne może być regularne czyszczenie lub wymiana, szczególnie w zastosowaniach przemysłowych.

5.) Kluczowe punkty:

* Filtracja z przepływem krzyżowym:Aby zapobiec szybkiemu zabrudzeniu, w wielu zastosowaniach przemysłowych stosuje się filtrację z przepływem krzyżowym lub stycznym. Tutaj ciecz przepływa równolegle do powierzchni membrany, wymiatając zatrzymane cząstki.

* Membrany klasy sterylizującej:Są to membrany specjalnie zaprojektowane do usuwania wszystkich żywych mikroorganizmów z cieczy, zapewniając jej sterylność.

6.) Zalety:

* Precyzja:Membrany o określonej wielkości porów zapewniają precyzję separacji na podstawie wielkości.

* Elastyczność:Dzięki dostępnym różnym typom filtracji membranowej możliwe jest ukierunkowanie na szeroki zakres rozmiarów cząstek.

* Sterylność:Niektóre membrany mogą osiągać warunki sterylizujące, co czyni je cennymi w zastosowaniach farmaceutycznych i biotechnologicznych.

7.) Ograniczenia:

* Zanieczyszczenie:Z biegiem czasu membrany mogą się zabrudzić, co prowadzi do zmniejszenia natężenia przepływu i wydajności filtracji.

* Koszt:Wysokiej jakości membrany i związany z nimi sprzęt mogą być kosztowne.

* Ciśnienie:Filtracja membranowa często wymaga zewnętrznego ciśnienia do napędzania procesu, szczególnie w przypadku ciaśniejszych membran, takich jak te stosowane w RO.

Podsumowując, filtracja membranowa jest wszechstronną techniką stosowaną do oddzielania cząstek od cieczy na podstawie wielkości. Precyzja metody w połączeniu z różnorodnością dostępnych membran sprawia, że jest ona nieoceniona w licznych zastosowaniach, między innymi w uzdatnianiu wody, biotechnologii oraz przemyśle spożywczym i napojów. Właściwa konserwacja i zrozumienie podstawowych zasad są niezbędne do uzyskania optymalnych wyników.

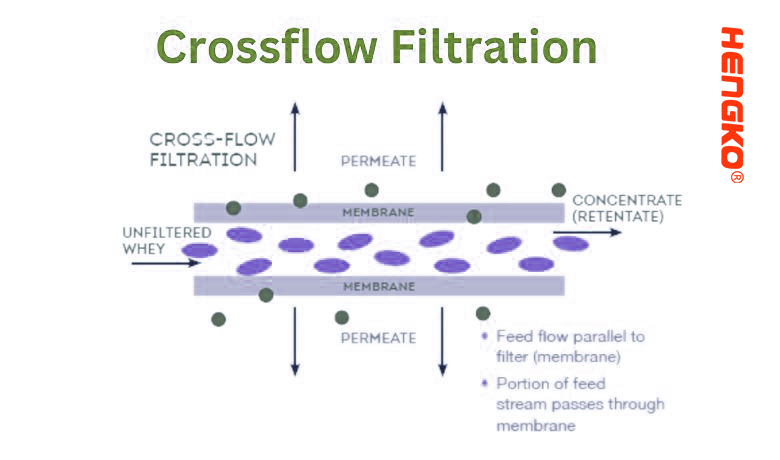

9. Filtracja z przepływem krzyżowym (filtracja z przepływem stycznym):

W filtracji z przepływem krzyżowym roztwór nawozowy przepływa równolegle lub „stycznie” do membrany filtra, a nie prostopadle do niej. Ten przepływ styczny zmniejsza gromadzenie się cząstek na powierzchni membrany, co jest częstym problemem w normalnej (ślepej) filtracji, w której roztwór nawozowy jest przepychany bezpośrednio przez membranę.

1.) Mechanizm:

* Zatrzymywanie cząstek:Ponieważ roztwór zasilający przepływa stycznie przez membranę, uniemożliwia się przedostanie się przez nią cząstek większych niż wielkość porów.

* Akcja zamiatania:Przepływ styczny wymiata zatrzymane cząstki z powierzchni membrany, minimalizując zanieczyszczenie i polaryzację stężenia.

2.) Procedura:

*Organizować coś:System wyposażony jest w pompę, która w sposób ciągły rozprowadza roztwór zasilający po powierzchni membrany.

* Filtracja:Roztwór zasilający jest pompowany po powierzchni membrany. Część cieczy przenika przez membranę, pozostawiając stężony retentat, który nadal krąży.

* Zatężanie i diafiltracja:TFF można zastosować do zatężenia roztworu poprzez recyrkulację retentatu. Alternatywnie, do strumienia retentatu można dodać świeży bufor (płyn diafiltracyjny) w celu rozcieńczenia i wypłukania niepożądanych małych substancji rozpuszczonych, co dodatkowo oczyszcza zatrzymane składniki.

3.) Kluczowe punkty:

* Zmniejszone zanieczyszczenie:Zamiatające działanie przepływu stycznego minimalizuje zanieczyszczenie membrany,

co może stanowić poważny problem w przypadku filtracji ślepej.

* Polaryzacja koncentracji:

Chociaż TFF zmniejsza zanieczyszczenie, polaryzacja stężenia (gdzie substancje rozpuszczone gromadzą się na powierzchni membrany,

tworząc gradient stężeń) może nadal występować. Jednakże przepływ styczny pomaga w pewnym stopniu złagodzić ten efekt.

4.) Zalety:

* Wydłużona żywotność membrany:Ze względu na zmniejszone zanieczyszczenie membrany stosowane w TFF często mają dłuższą żywotność w porównaniu do membran stosowanych w filtracji końcowej.

* Wysokie wskaźniki odzyskiwania:TFF umożliwia wysoki stopień odzysku docelowych substancji rozpuszczonych lub cząstek z rozcieńczonych strumieni zasilających.

* Wszechstronność:Proces nadaje się do szerokiego zakresu zastosowań, od zatężania roztworów białek w biofarmaceużu po oczyszczanie wody.

* Ciągła praca:Systemy TFF mogą pracować w sposób ciągły, co czyni je idealnymi do operacji na skalę przemysłową.

5.) Ograniczenia:

* Złożoność:Systemy TFF mogą być bardziej złożone niż systemy filtracji ślepej uliczki ze względu na potrzebę stosowania pomp i recyrkulacji.

* Koszt:Sprzęt i membrany do TFF mogą być droższe niż te do prostszych metod filtracji.

* Zużycie energii:Pompy recyrkulacyjne mogą zużywać znaczną ilość energii, szczególnie w przypadku operacji na dużą skalę.

Podsumowując, filtracja z przepływem krzyżowym lub stycznym (TFF) to wyspecjalizowana technika filtracji, która wykorzystuje przepływ styczny w celu ograniczenia zanieczyszczania membran. Chociaż oferuje wiele korzyści pod względem wydajności i zmniejszonego zanieczyszczania, wymaga również bardziej skomplikowanej konfiguracji i może wiązać się z wyższymi kosztami operacyjnymi. Jest to szczególnie cenne w scenariuszach, w których standardowe metody filtracji mogą szybko doprowadzić do zanieczyszczenia membrany lub gdy wymagany jest wysoki stopień odzysku.

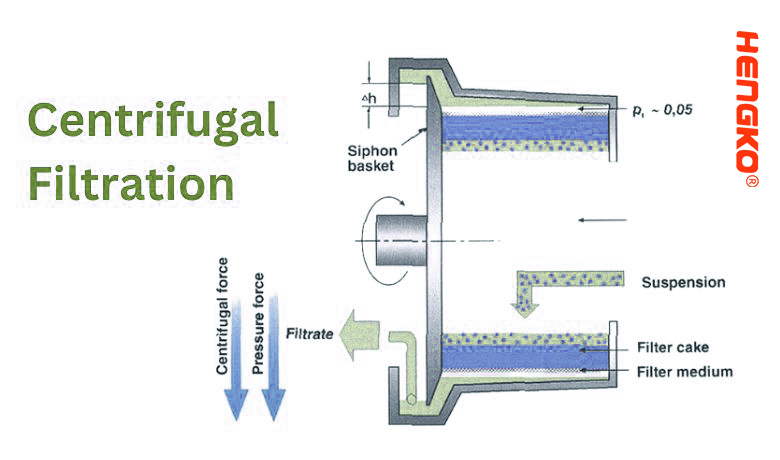

10. Filtracja odśrodkowa:

Filtracja odśrodkowa wykorzystuje zasadę siły odśrodkowej do oddzielania cząstek od cieczy. W tym procesie mieszaninę wiruje się z dużą prędkością, powodując migrację gęstszych cząstek na zewnątrz, podczas gdy lżejszy płyn (lub mniej gęste cząstki) pozostaje w kierunku środka. Proces filtracji zwykle zachodzi w wirówce, która jest urządzeniem przeznaczonym do wirowania mieszanin i rozdzielania ich na podstawie różnic w gęstości.

1.) Mechanizm:

* Separacja gęstości:Kiedy wirówka pracuje, gęstsze cząstki lub substancje są wypychane na zewnątrz do

obwód komory wirówki lub rotora pod wpływem siły odśrodkowej.

* Medium filtracyjne:Niektóre urządzenia do filtracji odśrodkowej zawierają medium filtracyjne lub siatkę. Siła odśrodkowa

przepycha płyn przez filtr, podczas gdy cząstki pozostają z tyłu.

2.) Procedura:

* Ładowanie:Próbkę lub mieszaninę ładuje się do probówek lub przedziałów wirówki.

* Wirowanie:Wirówka zostaje uruchomiona, a próbka wiruje z określoną prędkością i czasem trwania.

* Powrót do zdrowia:Po odwirowaniu rozdzielone składniki zwykle znajdują się w różnych warstwach lub strefach probówki wirówkowej. Gęstszy osad lub osad leży na dnie, natomiast supernatant (przezroczysta ciecz nad osadem) można łatwo zdekantować lub odpipetować.

3.) Kluczowe punkty:

* Typy wirników:Istnieją różne typy rotorów, takie jak rotory o stałym kącie i rotory z wahliwymi koszami, które zaspokajają różne potrzeby w zakresie separacji.

* Względna siła odśrodkowa (RCF):Jest to miara siły wywieranej na próbkę podczas wirowania i często jest bardziej istotna niż samo określenie liczby obrotów na minutę (RPM). RCF zależy od promienia wirnika i prędkości wirówki.

4.) Zalety:

* Szybka separacja:Filtracja odśrodkowa może być znacznie szybsza niż metody separacji grawitacyjnej.

* Wszechstronność:Metoda jest odpowiednia dla szerokiego zakresu rozmiarów i gęstości cząstek. Dostosowując prędkość i czas wirowania, można uzyskać różne rodzaje separacji.

* Skalowalność:Wirówki są dostępne w różnych rozmiarach, od mikrowirówek stosowanych w laboratoriach do małych próbek po duże wirówki przemysłowe do przetwarzania masowego.

5.) Ograniczenia:

* Koszt wyposażenia:Wirówki wysokoobrotowe lub ultrawirówki, szczególnie te używane do zadań specjalistycznych, mogą być drogie.

* Opieka operacyjna:Wirówki wymagają starannego wyważania i regularnej konserwacji, aby działać bezpiecznie i wydajnie.

* Integralność próbki:Niezwykle duże siły odśrodkowe mogą zmienić lub uszkodzić wrażliwe próbki biologiczne.

Podsumowując, filtracja odśrodkowa to skuteczna technika, która oddziela substancje na podstawie różnic w ich gęstości pod wpływem siły odśrodkowej. Jest szeroko stosowany w różnych gałęziach przemysłu i środowiskach badawczych, od oczyszczania białek w laboratorium biotechnologicznym po oddzielanie składników mleka w przemyśle mleczarskim. Właściwa obsługa i zrozumienie sprzętu mają kluczowe znaczenie dla osiągnięcia pożądanej separacji i utrzymania integralności próbki.

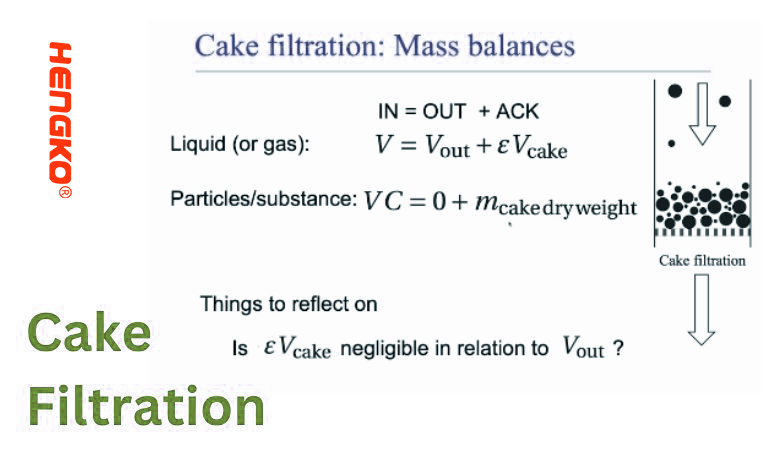

11. Filtracja ciasta:

Filtracja plackowa to proces filtracji, podczas którego na powierzchni materiału filtracyjnego tworzy się stały „plasek” lub warstwa. Placek ten, składający się z cząstek nagromadzonych w zawiesinie, staje się główną warstwą filtrującą, często poprawiając skuteczność separacji w miarę kontynuacji procesu.

1.) Mechanizm:

* Akumulacja cząstek:Gdy płyn (lub zawiesina) przepływa przez materiał filtrujący, cząstki stałe zostają wyłapane i zaczynają gromadzić się na powierzchni filtra.

* Formowanie ciasta:Z biegiem czasu te uwięzione cząstki tworzą warstwę lub „ciasto” na filtrze. Placek ten pełni funkcję wtórnego medium filtracyjnego, a jego porowatość i struktura wpływają na szybkość i skuteczność filtracji.

* Pogłębianie ciasta:W miarę kontynuowania procesu filtracji placek gęstnieje, co może zmniejszyć szybkość filtracji ze względu na zwiększony opór.

2.) Procedura:

* Organizować coś:Medium filtracyjne (może to być tkanina, siatka lub inny porowaty materiał) jest instalowane w odpowiednim uchwycie lub ramie.

* Filtracja:Zawiesinę przepuszcza się przez lub przez medium filtracyjne. Cząsteczki zaczynają gromadzić się na powierzchni, tworząc ciasto.

* Wyjmowanie ciasta:Po zakończeniu procesu filtracji lub gdy placek stanie się zbyt gęsty, utrudniając przepływ, placek można usunąć lub zeskrobać, a proces filtracji można wznowić.

3.) Kluczowe punkty:

* Ciśnienie i szybkość:Na szybkość filtracji może wpływać różnica ciśnień na filtrze. W miarę gęstnienia ciasta może być konieczna większa różnica ciśnień, aby utrzymać przepływ.

* Ściśliwość:Niektóre ciasta mogą być ściśliwe, co oznacza, że pod ciśnieniem zmienia się ich struktura i porowatość. Może to mieć wpływ na szybkość i skuteczność filtracji.

4.) Zalety:

* Poprawiona wydajność:Sam placek często zapewnia lepszą filtrację niż początkowe medium filtracyjne, wychwytując mniejsze cząstki.

* Wyraźne rozgraniczenie:Placek stały często można łatwo oddzielić od medium filtracyjnego, co upraszcza odzyskiwanie przefiltrowanej substancji stałej.

Wszechstronność:Filtracja plackowa może obsłużyć szeroki zakres rozmiarów cząstek i stężeń.

5.) Ograniczenia:

* Redukcja natężenia przepływu:Gdy placek staje się grubszy, natężenie przepływu zazwyczaj zmniejsza się z powodu zwiększonego oporu.

* Zatykanie i oślepianie:Jeśli placek stanie się zbyt gęsty lub cząstki wnikną głęboko w medium filtracyjne, może to doprowadzić do zatkania lub zaślepienia filtra.

* Częste czyszczenie:W niektórych przypadkach, zwłaszcza przy szybkim gromadzeniu się osadu, filtr może wymagać częstego czyszczenia lub usuwania osadu, co może przerwać ciągłe procesy.

Podsumowując, filtracja plackowa jest powszechną metodą filtracji, w której zgromadzone cząstki tworzą „placzek”, który pomaga w procesie filtracji. Charakter placka – jego porowatość, grubość i ściśliwość – odgrywa kluczową rolę w wydajności i szybkości filtracji. Właściwe zrozumienie i zarządzanie procesem tworzenia się placka ma kluczowe znaczenie dla optymalnej wydajności procesów filtracji placka. Metoda ta jest szeroko stosowana w różnych gałęziach przemysłu, m.in. w przemyśle chemicznym, farmaceutycznym i spożywczym.

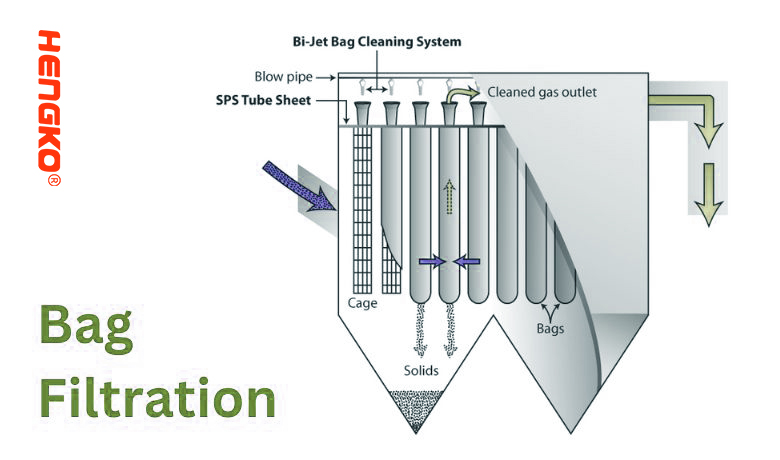

12. Filtracja workowa:

Filtracja workowa, jak sama nazwa wskazuje, wykorzystuje jako medium filtrujące worek z tkaniny lub filcu. Filtrowana ciecz kierowana jest przez worek, który wychwytuje zanieczyszczenia. Filtry workowe mogą różnić się rozmiarem i konstrukcją, co czyni je uniwersalnymi do różnych zastosowań, od operacji na małą skalę po procesy przemysłowe.

1.) Mechanizm:

* Zatrzymywanie cząstek:Płyn przepływa od środka na zewnątrz worka (lub w niektórych konstrukcjach z zewnątrz do środka). Cząsteczki większe niż wielkość porów worka są zatrzymywane w worku, podczas gdy oczyszczony płyn przepływa przez niego.

* Budowa:W miarę wychwytywania coraz większej liczby cząstek na wewnętrznej powierzchni worka tworzy się warstwa tych cząstek, która z kolei może działać jako dodatkowa warstwa filtracyjna, wychwytując nawet drobniejsze cząstki.

2.) Procedura:

* Instalacja:Worek filtrujący umieszczony jest wewnątrz obudowy filtra workowego, która kieruje przepływem płynu przez worek.

* Filtracja:Gdy płyn przepływa przez worek, wewnątrz worka zatrzymują się zanieczyszczenia.

* Wymiana torby:Z biegiem czasu, gdy worek zapełni się cząsteczkami, spadek ciśnienia na filtrze będzie wzrastał, co wskazuje na potrzebę wymiany worka. Gdy worek zostanie nasycony lub spadek ciśnienia będzie zbyt duży, worek można wyjąć, wyrzucić (lub wyczyścić, jeśli nadaje się do ponownego użycia) i zastąpić nowym.

3.) Kluczowe punkty:

* Materiał:Worki mogą być wykonane z różnych materiałów, takich jak poliester, polipropylen, nylon i inne, w zależności od zastosowania i rodzaju filtrowanego płynu.

* Ocena mikronów:Worki są dostępne w różnych rozmiarach porów i mikronach, aby spełnić różne wymagania filtracyjne.

* Konfiguracje:Filtry workowe mogą być systemami jedno- lub wieloworkowymi, w zależności od wymaganej objętości i szybkości filtracji.

4.) Zalety:

* Ekonomiczne:Systemy filtracji workowej są często tańsze niż inne typy filtracji, takie jak filtry kasetowe.

* Łatwość obsługi:Wymiana worka filtrującego jest na ogół prosta, dzięki czemu konserwacja jest stosunkowo łatwa.

* Wszechstronność:Można je stosować w szerokim zakresie zastosowań, od uzdatniania wody po obróbkę chemiczną.

* Wysokie natężenie przepływu:Ze względu na swoją konstrukcję filtry workowe mogą obsługiwać stosunkowo duże natężenia przepływu.

5.) Ograniczenia:

* Ograniczony zakres filtracji:Chociaż filtry workowe mogą wychwytywać cząstki o szerokiej gamie rozmiarów, mogą nie być tak skuteczne jak filtry membranowe lub wkładowe do bardzo drobnych cząstek.

* Wytwarzanie odpadów:Jeśli worki nie nadają się do ponownego użycia, zużyte worki mogą powodować powstawanie odpadów.

* Obejście ryzyka:Jeśli worek nie zostanie prawidłowo zamknięty, istnieje ryzyko, że jakiś płyn ominie worek, co doprowadzi do mniej skutecznej filtracji.

Podsumowując, filtracja workowa jest powszechnie stosowaną i wszechstronną metodą filtracji. Dzięki łatwości obsługi i opłacalności jest popularnym wyborem w przypadku wielu średnich i grubych wymagań filtracyjnych. Właściwy dobór materiału worka i grubości mikronów, a także regularna konserwacja mają kluczowe znaczenie dla osiągnięcia najlepszej wydajności filtracji.

Jak wybrać odpowiednie produkty technik filtracji do systemu filtracji?

Wybór odpowiednich produktów filtracyjnych ma kluczowe znaczenie dla zapewnienia wydajności i trwałości systemu filtracyjnego. W grę wchodzi kilka czynników, a proces selekcji może czasami być skomplikowany. Poniżej znajdują się kroki i uwagi, które pomogą Ci dokonać świadomego wyboru:

1. Zdefiniuj cel:

* Cel: Określenie głównego celu filtracji. Czy ma to na celu ochronę wrażliwego sprzętu, wytworzenie produktu o wysokiej czystości, usunięcie określonych zanieczyszczeń, czy może jakiś inny cel?

* Pożądana czystość: Poznaj pożądany poziom czystości filtratu. Na przykład woda pitna ma inne wymagania dotyczące czystości niż ultraczysta woda stosowana w produkcji półprzewodników.

2. Przeanalizuj kanał:

* Rodzaj zanieczyszczenia: Określ charakter zanieczyszczeń – czy są to substancje organiczne, nieorganiczne, biologiczne czy mieszanina?

* Rozmiar cząstek: Zmierz lub oszacuj rozmiar cząstek, które należy usunąć. Będzie to stanowić wskazówkę przy wyborze wielkości porów lub wielkości mikronów.

* Stężenie: Zrozumienie stężenia zanieczyszczeń. Wysokie stężenia mogą wymagać etapów wstępnej filtracji.

3. Rozważ parametry operacyjne:

* Natężenie przepływu: Określ żądane natężenie przepływu lub przepustowość. Niektóre filtry wyróżniają się wysokimi natężeniami przepływu, podczas gdy inne mogą szybko się zatykać.

* Temperatura i ciśnienie: Upewnij się, że produkt filtrujący wytrzyma temperaturę i ciśnienie robocze.

* Zgodność chemiczna: Upewnij się, że materiał filtra jest zgodny ze środkami chemicznymi lub rozpuszczalnikami zawartymi w płynie, szczególnie w podwyższonych temperaturach.

4. Uwzględnij względy ekonomiczne:

* Koszt początkowy: Weź pod uwagę początkowy koszt systemu filtracji i to, czy mieści się on w Twoim budżecie.

* Koszt operacyjny: Uwzględnij koszt energii, wymiany filtrów, czyszczenia i konserwacji.

* Żywotność: Należy wziąć pod uwagę oczekiwaną żywotność produktu filtrującego i jego komponentów. Niektóre materiały mogą mieć wyższy koszt początkowy, ale dłuższą żywotność.

5. Oceń technologie filtracyjne:

* Mechanizm filtracji: W zależności od zanieczyszczeń i pożądanej czystości należy zdecydować, czy bardziej odpowiednia jest filtracja powierzchniowa, filtracja wgłębna czy filtracja membranowa.

* Medium filtracyjne: wybierz jedną z opcji, takich jak filtry kasetowe, filtry workowe, filtry ceramiczne itp., w zależności od zastosowania i innych czynników.

* Wielokrotnego użytku a jednorazowe: Zdecyduj, czy filtr wielokrotnego użytku czy jednorazowy pasuje do danego zastosowania. Filtry wielokrotnego użytku mogą być bardziej ekonomiczne na dłuższą metę, ale wymagają regularnego czyszczenia.

6. Integracja systemu:

* Zgodność z istniejącymi systemami: Upewnij się, że produkt filtrujący można bezproblemowo zintegrować z istniejącym sprzętem lub infrastrukturą.

* Skalowalność: Jeśli w przyszłości istnieje możliwość zwiększenia skali operacji, wybierz system, który poradzi sobie ze zwiększoną wydajnością lub jest modułowy.

7. Względy ochrony środowiska i bezpieczeństwa:

* Wytwarzanie odpadów: Należy wziąć pod uwagę wpływ systemu filtracji na środowisko, szczególnie w zakresie wytwarzania i usuwania odpadów.

* Bezpieczeństwo: Upewnij się, że system spełnia standardy bezpieczeństwa, szczególnie jeśli w grę wchodzą niebezpieczne chemikalia.

8. Reputacja dostawcy:

Zbadaj potencjalnych dostawców lub producentów. Weź pod uwagę ich reputację, recenzje, wcześniejsze wyniki i wsparcie posprzedażowe.

9. Konserwacja i wsparcie:

* Zrozumienie wymagań konserwacyjnych systemu.

* Weź pod uwagę dostępność części zamiennych oraz wsparcie dostawcy w zakresie konserwacji i rozwiązywania problemów.

10. Testy pilotażowe:

Jeśli to możliwe, przeprowadź testy pilotażowe z mniejszą wersją systemu filtracji lub jednostką próbną od dostawcy. Ten test w świecie rzeczywistym może dostarczyć cennych informacji na temat wydajności systemu.

Podsumowując, wybór odpowiednich produktów filtracyjnych wymaga kompleksowej oceny charakterystyki surowca, parametrów operacyjnych, czynników ekonomicznych i względów integracji systemu. Zawsze upewnij się, że uwzględniono kwestie bezpieczeństwa i ochrony środowiska, a jeśli to możliwe, opieraj się na testach pilotażowych w celu sprawdzenia dokonanych wyborów.

Szukasz niezawodnego rozwiązania filtracyjnego?

Twój projekt filtracji zasługuje na to, co najlepsze, a HENGKO jest tutaj, aby Ci to zapewnić. Dzięki wieloletniemu doświadczeniu i reputacji doskonałości, HENGKO oferuje dostosowane rozwiązania filtracyjne, aby spełnić Twoje unikalne wymagania.

Dlaczego warto wybrać HENGKO?

* Najnowocześniejsza technologia

* Indywidualne rozwiązania do różnorodnych zastosowań

* Zaufali nam liderzy branży na całym świecie

* Dbamy o zrównoważony rozwój i wydajność

* Nie idź na kompromis w kwestii jakości. Niech HENGKO będzie rozwiązaniem Twoich wyzwań związanych z filtracją.

Skontaktuj się z HENGKO już dziś!

Zapewnij powodzenie swojego projektu filtracji. Skorzystaj już teraz z wiedzy HENGKO!

[Kliknij, aby skontaktować się z HENGKO]

Wyślij do nas wiadomość:

Czas publikacji: 25 sierpnia 2023 r