Jak dotychczas wiemy, technologia filtracji odgrywa kluczową rolę w niezliczonych aspektach naszego życia i przemysłu,

wpływając na wszystko, od powietrza, którym oddychamy, po wodę, którą pijemy i produkty, których używamy. To jest proces

który oddziela zawieszone cząstki od płynu (gazu lub cieczy) przepuszczając je przez porowatą barierę zwaną filtrem.

Filtracja jest niezbędna z różnych powodów:

* Oczyszczanie:

Usuwanie zanieczyszczeń z cieczy i gazów, czyniąc je bezpiecznymi do spożycia lub wykorzystania w różnych procesach.

* Ochrona:

Zapobieganie przedostawaniu się szkodliwych cząstek do wrażliwych urządzeń i systemów, zapewniając ich prawidłowe funkcjonowanie

i przedłużenie ich żywotności.

* Ochrona środowiska:

Usuwanie zanieczyszczeń z powietrza i wody, przyczyniając się do czystszego środowiska.

* Odzyskiwanie zasobów:

Oddzielenie cennych materiałów od płynów, umożliwienie ich ponownego wykorzystania i ograniczenie ilości odpadów.

* Jakość produktu:

Zapewnienie, że produkty spełniają pożądane standardy czystości i przejrzystości.

W dziedzinie technologii filtracji skupiamy się przede wszystkim na

dwa różne media:Gaz i ciecz.

Należy jednak pamiętać, że nie wszystkie gazy i ciecze są podobne i jako takie wymagają dostosowania

metody filtracjiaby zapewnić optymalną czystość i jakość. To dostosowane podejście jest kluczem do uzyskania tego, co najlepsze

możliwy gaz lub ciecz w późniejszym czasieprocesy produkcyjne.

Poprzez zrozumienie i wdrożenie specyficznych technik filtracji dla różnych rodzajów gazów i cieczy,

możemy znaczącozwiększać wydajność i skuteczność naszych wysiłków produkcyjnych.

Filtracja gazu

Filtracja gazu to proces usuwania niepożądanych cząstek i zanieczyszczeń ze strumienia gazu. To gra

istotną rolę w różnych zastosowaniach, takich jak oczyszczanie powietrza, przetwarzanie gazów przemysłowych i ochrona wrażliwych

sprzęt. Oto niektóre z głównych rodzajów technologii filtracji gazów:

1. Filtry mechaniczne:

Filtry te wychwytują cząsteczki na podstawie ich rozmiaru. Zwykle używają siatki lub membrany z porami

są mniejsze niż cząsteczki, które mają zostać usunięte. Gdy gaz przechodzi przez filtr, cząsteczki zostają uwięzione

na powierzchni membrany.

Rodzaje filtrów mechanicznych:

* Filtry głębokości:

Mają grubą, włóknistą strukturę, która zatrzymuje cząstki w swoich warstwach.

Skutecznie usuwają większe cząstki, ale mogą powodować duży spadek ciśnienia.

* Filtry membranowe:

Mają cienką, porowatą membranę, która umożliwia przepływ cząsteczek gazu, zatrzymując jednocześnie większe cząstki.

Są zazwyczaj bardziej wydajne niż filtry głębinowe i mają niższy spadek ciśnienia.

2. Filtry adsorpcyjne:

Filtry te wykorzystują materiały takie jak węgiel aktywny do wychwytywania cząsteczek. Materiał adsorbujący ma duży

powierzchnia z porami, które przyciągają i zatrzymują cząsteczki gazu. Gdy gaz przechodzi przez filtr,

niepożądane cząsteczki są adsorbowane na powierzchni adsorbentu.

Rodzaje filtrów adsorpcyjnych:

* Filtry z węglem aktywnym:

Są to najpopularniejszy typ filtrów adsorpcyjnych. Węgiel aktywny to A

wysoce porowaty materiał, który może adsorbować szeroką gamę gazów.

* Filtry z sitami molekularnymi:

Wykorzystują one materiały zeolitowe do selektywnej adsorbcji określonych cząsteczek.

3. Filtry chemiczne:

Filtry te wykorzystują materiały reaktywne w celu neutralizacji szkodliwych gazów. Reakcja chemiczna przekształca

szkodliwy gaz w nieszkodliwy produkt, który można bezpiecznie uwolnić lub usunąć.

Rodzaje filtrów chemicznych:

* Filtry płuczkowe: wykorzystują ciekły roztwór do pochłaniania niepożądanego gazu i reagowania z nim.

* Filtry chemisorpcyjne: wykorzystują materiały stałe do reakcji i usuwania niepożądanego gazu.

Zastosowania filtracji gazu:

* Oczyszczanie powietrza:

Usuwanie kurzu, alergenów i substancji zanieczyszczających z powietrza wewnątrz i na zewnątrz.

* Przemysłowa obróbka gazów:

Oddzielanie zanieczyszczeń od ropy i gazu w celu produkcji czystych paliw.

* Ochrona wrażliwego sprzętu:

Zapobieganie przedostawaniu się szkodliwych cząstek do wrażliwego sprzętu.

* Zastosowania medyczne:

Dostarczanie czystego powietrza do zabiegów medycznych.

* Ochrona środowiska:

Usuwanie zanieczyszczeń z emisji przemysłowych.

Wybór właściwej technologii filtracji gazów zależy od kilku czynników, m.in.:

* Rozmiar i rodzaj cząstek do usunięcia

* Pożądany poziom czystości

* Natężenie przepływu gazu

* Koszt i złożoność procesu

Ważne jest, aby skonsultować się z wykwalifikowanym specjalistą ds. filtracji, aby określić najlepszy typ filtra dla swojego urządzenia

specyficzne potrzeby.

Filtracja cieczy

Filtracja cieczy to proces usuwania niepożądanych cząstek i zanieczyszczeń ze strumienia cieczy.

Jest niezbędny do różnych zastosowań, w tym do uzdatniania wody, przetwarzania chemicznego i żywności

produkcja napojów. Oto niektóre z głównych typów technologii filtracji cieczy:

1. Filtry powierzchniowe:

Filtry te wychwytują cząsteczki na powierzchni materiału filtrującego. Zwykle używają siatki lub ekranu

pory, które są mniejsze niż cząsteczki, które mają zostać usunięte. Gdy ciecz przechodzi przez filtr, cząsteczki

są uwięzione na powierzchni ekranu.

Rodzaje filtrów powierzchniowych:

* Filtry ekranu:

Są to najprostszy rodzaj filtrów powierzchniowych. Wykonane są z metalowej siatki z otworami

które są wystarczająco duże, aby umożliwić przepływ cieczy, ale wystarczająco małe, aby uwięzić duże cząstki.

* Filtry kasetowe:

Zawierają one plisowane media filtracyjne wykonane z papieru, tkaniny lub innych materiałów.

Są dostępne w różnych rozmiarach porów, aby usuwać cząstki o różnej wielkości.

2. Filtry głębi:

Filtry te wychwytują cząstki w matrycy materiału filtrującego. Zazwyczaj są wykonane z grubego,

materiały włókniste, które zatrzymują cząstki w swoich warstwach. Filtry głębi skutecznie usuwają drobne

cząstek, ale może powodować duży spadek ciśnienia.

Rodzaje filtrów głębokości:

* Filtry głębokości:Są one wykonane z materiałów takich jak celuloza, włókna szklane lub włókna syntetyczne.

Skutecznie usuwają cząstki o szerokiej gamie rozmiarów, w tym bakterie i wirusy.

* Filtry ran:Są one wytwarzane poprzez nawinięcie materiału włóknistego wokół rdzenia.

Są dostępne w różnych rozmiarach i rozmiarach porów.

3. Filtry membranowe:

Filtry te wykorzystują cienkie membrany o określonej wielkości porów, aby przepuszczać tylko cząsteczki mniejsze niż pory

przejść. Skutecznie usuwają bardzo małe cząsteczki, w tym bakterie, wirusy,

i rozpuszczone cząsteczki.

Rodzaje filtrów membranowych:

* Mikrofiltracja:

pory o wielkości od 0,1 do 10 mikronów i służą do usuwania bakterii, pasożytów i innych dużych cząstek.

* Ultrafiltracja:

pory o wielkości od 0,01 do 0,1 mikrona i służą do usuwania wirusów, białek i innych mniejszych cząstek.

* Nanofiltracja:

pory o wielkości od 0,001 do 0,01 mikrona i służą do usuwania rozpuszczonych cząsteczek, takich jak sole i cukry.

* Odwrócona osmoza:

najmniejsze rozmiary porów ze wszystkich filtrów membranowych (0,0001 mikrona) i służą do usuwania prawie wszystkich zanieczyszczeń

wszystkie rozpuszczone cząsteczki wody.

Zastosowania filtracji cieczy:

* Uzdatnianie wody:

Usuwanie zanieczyszczeń z wody pitnej, oczyszczanie ścieków.

* Obróbka chemiczna:

Oddzielanie reagentów, produktów i katalizatorów podczas reakcji chemicznych.

* Przemysł spożywczy i napojów:

Klarowanie i oczyszczanie napojów, usuwanie substancji stałych z olejów,i oddzielanie komponentów

w przetwórstwie spożywczym.

* Produkcja farmaceutyczna:

Sterylizacja leków i oczyszczanie produktów biologicznych.

* Przeróbka ropy i gazu:

Oddzielanie wody i innych zanieczyszczeń od ropy i gazu.

Wybór odpowiedniej technologii filtracji cieczy zależy od kilku czynników, m.in.:

* Rozmiar i rodzaj cząstek do usunięcia

* Pożądany poziom czystości

* Natężenie przepływu cieczy

* Zgodność chemiczna cieczy i materiału filtrującego

* Koszt i złożoność procesu

Dlatego ważne jest, aby skonsultować się z wykwalifikowanym specjalistą w dziedzinie filtracji, aby określić najlepszy typ filtra dla Twojego urządzenia

specyficzne potrzeby.

Filtracja gazów specjalnych i cieczy specjalnych

Filtracja specjalnych gazów i cieczy stwarza wyjątkowe wyzwania ze względu na ich niebezpieczne właściwości,

wysokie wymagania czystości lub złożone kompozycje. Oto zestawienie wyzwań i

zastosowane rozwiązania:

Wyzwania:

* Żrące lub reaktywne gazy i ciecze:

Mogą one uszkodzić tradycyjne materiały filtracyjne, co wymaga specjalistycznych materiałów, takich jak Hastelloy lub PTFE.

* Wymagania dotyczące wysokiej czystości:

W branżach takich jak farmaceutyka i półprzewodniki nawet śladowe zanieczyszczenia mogą mieć znaczący wpływ

wpłynąć na jakość produktu.

Osiągnięcie i utrzymanie tak wysokiego poziomu czystości wymaga rygorystycznych metod filtracji.

* Złożone kompozycje:

Niektóre płyny składają się z wielu składników o różnych rozmiarach i właściwościach,

co sprawia, że separacja i filtracja są bardziej złożone.

Rozwiązania:

*Materiały specjalistyczne:

Filtry wykonane z materiałów odpornych na korozję, takich jak stopy metali, polimery, takie jak PTFE (teflon) lub ceramika

może wytrzymać ostre chemikalia i agresywne środowisko.

* Rygorystyczne metody filtracji:

Techniki takie jak filtracja wielostopniowa, ultrafiltracja i nanofiltracja mogą osiągnąć wysoki poziom czystości

usuwając nawet najmniejsze cząstki i zanieczyszczenia.

* Zaawansowane projekty filtrów:

Filtry membranowe o precyzyjnych rozmiarach porów lub specjalnie zaprojektowane wkłady mogą selektywnie usuwać

konkretnych komponentów w oparciu o ich rozmiar i właściwości.

* Kontrola i monitorowanie procesu:

Monitorowanie w czasie rzeczywistym ciśnienia, natężenia przepływu i poziomów czystości pomaga zapewnić optymalną wydajność i

interwencja w odpowiednim czasie w przypadku jakichkolwiek odchyleń.

* Adsorpcja i filtracja chemiczna:

W przypadkach, gdy konieczna jest złożona separacja, można zastosować dodatkowe techniki, takie jak adsorpcja z aktywacją

Do usuwania określonych zanieczyszczeń można zastosować filtry węglowe lub chemiczne.

Zaawansowane technologie filtracyjne:

* Chromatografia gazowa:

Separuje i identyfikuje składniki lotne w mieszaninach gazów za pomocą kolumny wypełnionej specjalnym materiałem adsorbującym.

* Wysokosprawna chromatografia cieczowa (HPLC):

Wykorzystuje wysokie ciśnienie do oddzielania składników cieczy w oparciu o ich interakcje z fazą stacjonarną.

* Destylacja membranowa:

Wykorzystuje membrany do oddzielania składników w oparciu o ich lotność, umożliwiając energooszczędne oddzielanie cieczy o wysokiej czystości.

* Opady elektrostatyczne:

Wykorzystuje pole elektryczne do ładowania cząstek, przyciągając je do płytek zbiorczych i skutecznie usuwając je ze strumienia gazu.

Przykłady gazów i cieczy specjalnych:

* Kwas fluorowodorowy:

Silnie korozyjny, wymaga specjalistycznych filtrów PTFE.

* Półprzewodnikowe chemikalia procesowe:

Wymagana wyjątkowo wysoka czystość, wymagająca wielostopniowej filtracji i rygorystycznego monitorowania.

* Biofarmaceutyki:

Wrażliwe na zanieczyszczenia i wymagają specjalistycznych filtrów do oczyszczania.

* Gazy toksyczne:

Potrzebujesz specjalistycznych filtrów i procedur obsługi, aby zapewnić bezpieczeństwo.

Znaczenie:

Skuteczne filtrowanie specjalnych gazów i cieczy ma kluczowe znaczenie dla zapewnienia bezpieczeństwa, jakości i wydajności

różnych procesów w różnych branżach. Niewłaściwa filtracja może prowadzić do zanieczyszczenia produktu,

uszkodzenia sprzętu, zagrożenia bezpieczeństwa i zagrożenia dla środowiska.

Filtracja gazów wysokotemperaturowych i wysokociśnieniowych

Filtracja gazów w wysokiej temperaturze i pod wysokim ciśnieniem (HTHP) stwarza wyjątkowe wyzwania ze względu na ekstremalność

warunkach wymagających specjalistycznego projektu i rozważenia materiałów.

Oto zestawienie kluczowych aspektów:

Zagadnienia projektowe:

* Odporność na ciśnienie:

Obudowy i elementy filtrów muszą wytrzymywać znaczny nacisk bez deformacji lub pęknięcia.

* Tolerancja temperatury:

Materiały muszą zachować swoją wytrzymałość i integralność w wysokich temperaturach, nie topiąc się ani nie degradując.

* Odporność na korozję:

Elementy filtra powinny być odporne na korozję spowodowaną filtrowanym gazem.

* Wydajność przepływu:

Konstrukcja musi minimalizować spadek ciśnienia przy jednoczesnym zachowaniu wysokiej wydajności filtracji.

* Możliwość czyszczenia i regeneracji:

Niektóre filtry wymagają czyszczenia lub regeneracji w celu utrzymania wydajności, a konstrukcja powinna uwzględniać te procesy.

Względy materiałowe:

* Stopy metali:

Stal nierdzewna, Hastelloy i Inconel są powszechnymi wyborami ze względu na ich wysoką wytrzymałość, odporność na temperaturę i odporność na korozję.

* Ceramika:

Tlenek glinu, tlenek cyrkonu i węglik krzemu idealnie nadają się do ekstremalnie wysokich temperatur i zapewniają doskonałą odporność chemiczną.

* Włókna szklane:

Włókna szklane borokrzemowe zapewniają odporność na wysoką temperaturę i dobrą skuteczność filtracji.

* Specjalne polimery:

PTFE i inne wysokowydajne polimery można stosować do specyficznych zastosowań wymagających odporności chemicznej i elastyczności.

Innowacje technologiczne:

Pojawiło się kilka innowacyjnych technologii, które pozwalają sprostać wyzwaniom związanym z filtracją gazów HTHP:

* Ceramiczne elementy filtra:

Oferują one odporność na wysoką temperaturę (do 1800°C) i mogą być zaprojektowane z określonymi rozmiarami porów

aby osiągnąć pożądaną wydajność filtracji.

Wykonane z porowatych proszków metali, filtry te zapewniają wysoką wytrzymałość, dobrą odporność na temperaturę,

i można je skutecznie czyścić i regenerować.

* Filtry samoczyszczące:

Obejmują one mechanizmy takie jak pulsacja wsteczna lub przepływ wsteczny, które automatycznie usuwają nagromadzone substancje

zanieczyszczeń, zmniejszając wymagania konserwacyjne.

* Filtry membranowe:

Aby uzyskać wysoką wydajność, można zastosować membrany odporne na wysokie temperatury o precyzyjnych rozmiarach porów

filtracja określonych składników gazu.

Przykłady filtrów HTHP:

- Spiekane filtry metalowe:

- Ceramiczne elementy filtra:

- Wysokotemperaturowe filtry membranowe:

Aplikacje:

Filtracja gazów HTHP ma kluczowe znaczenie w różnych gałęziach przemysłu:

* Wytwarzanie energii:

Usuwanie cząstek stałych z powietrza wlotowego do turbin gazowych w celu ochrony turbin i poprawy wydajności.

* Obróbka chemiczna:

Filtrowanie gorących gazów i par w reakcjach chemicznych w celu usunięcia zanieczyszczeń i zapewnienia jakości produktu.

* Przemysł petrochemiczny:

Oddzielanie składników strumieni gazów pochodzących z procesów rafinacji i przetwarzania.

* Przemysł stalowy i metalowy:

Filtrowanie gorących gazów spalinowych z pieców i spalarni w celu kontroli zanieczyszczenia powietrza.

* Przemysł lotniczy:

Ochrona wrażliwego sprzętu przed kurzem i zanieczyszczeniami w środowiskach o wysokiej temperaturze.

Wniosek:

Filtracja gazów w wysokiej temperaturze i pod wysokim ciśnieniem wymaga starannego zaprojektowania i doboru

materiałów zapewniających bezpieczną i wydajną pracę.

Rozumiejąc wyzwania i wykorzystując zaawansowane technologie, przemysł może skutecznie

filtrowanie gazów HTHP do różnych zastosowań,przyczyniając się do poprawy wydajności, ochrony środowiska

ochronę i bezpieczeństwo operacyjne.

Filtracja cieczy w wysokiej temperaturze i pod wysokim ciśnieniem

Ciecze wysokotemperaturowe i wysokociśnieniowe (HTHP) stanowią wyjątkowe wyzwanie w zakresie filtracji ze względu na:

ekstremalne warunki, które mogą znacząco wpłynąć na proces.

Oto zestawienie kluczowych trudności i rozwiązań:

Wyzwania:

* Zmiany lepkości:

Wraz ze wzrostem temperatury lepkość cieczy maleje, ułatwiając przedostawanie się niektórych zanieczyszczeń

przejść przez filtr.

* Rozszerzalność cieplna:

Zarówno ciecz, jak i elementy filtra rozszerzają się z różną szybkością, potencjalnie ze względu na zmiany temperatury

wpływając na skuteczność filtracji i powodując nieszczelności.

* Skutki ciśnienia:

Wysokie ciśnienie może zagęścić materiał filtracyjny, zmniejszając jego porowatość i skuteczność filtracji. Dodatkowo,

może to powodować naprężenia obudowy filtra i uszczelek, prowadząc do potencjalnych awarii.

* Kompatybilność chemiczna:

Wysokie temperatury i ciśnienia mogą zwiększać reaktywność chemiczną cieczy, co wymaga specjalnych środków

materiałów, z których wykonany jest filtr, aby zapewnić jego integralność i zapobiec zanieczyszczeniu.

* Korozja:

Połączenie wysokiej temperatury, ciśnienia i potencjalnie żrących cieczy może przyspieszyć korozję

elementów filtrów, skracając ich żywotność i pogarszając ich wydajność.

Rozwiązania i techniki:

Aby przezwyciężyć te wyzwania, w filtracji cieczy HTHP stosuje się kilka rozwiązań i technik:

* Specjalistyczne media filtracyjne:

Materiały odporne na wysoką temperaturę, takie jak siatka ze stali nierdzewnej, spiekany proszek metalowy i ceramika

włókna są używane, aby wytrzymać ekstremalne warunki.

* Filtracja wielostopniowa:

Wdrożenie wielu filtrów o różnych rozmiarach porów może zająć się różnymi rozmiarami cząstek i osiągnąć różne rozmiary

wysoka ogólna wydajność.

* Kontrola temperatury:

Utrzymanie stabilnej temperatury przez cały proces filtracji pomaga złagodzić skutki termiczne

zmiany rozszerzalności i lepkości.

* Obudowy odporne na ciśnienie:

Zaprojektowane są z myślą o solidnych obudowach wykonanych z materiałów o dużej wytrzymałości, takich jak stal nierdzewna czy tytan

wytrzymać wysokie ciśnienie i zapobiec wyciekom.

* Uszczelki odporne na chemikalia:

Aby zapewnić kompatybilność z uszczelnieniami, stosowane są specjalne uszczelki wykonane z materiałów takich jak Teflon czy Viton

specyficznego płynu i zapobiega wyciekom nawet przy wysokich temperaturach i ciśnieniach.

* Filtry samoczyszczące:

Obejmują one mechanizmy takie jak pulsacja wsteczna lub przepływ wsteczny w celu usunięcia nagromadzonych zanieczyszczeń

automatycznie, redukując wymagania konserwacyjne i zapewniając stałą wydajność.

Przykłady filtrów cieczy HTHP:

* Filtry ze spiekanego metalu:

* Ceramiczne elementy filtra:

* Filtry z siatki metalowej:

* Wysokotemperaturowe filtry membranowe:

Aplikacje:

Filtracja cieczy HTHP odgrywa istotną rolę w różnych gałęziach przemysłu:

* Obróbka chemiczna:

Rozdzielanie składników w reakcjach chemicznych, filtrowanie ciał stałych i zanieczyszczeń.

* Przemysł petrochemiczny:

Przerób ropy naftowej i gazu ziemnego, odfiltrowanie zanieczyszczeń przed dalszą obróbką.

* Wytwarzanie energii:

Filtrowanie pary i wody w kotłach i turbinach w celu poprawy wydajności i zapobiegania uszkodzeniom sprzętu.

* Przemysł stalowy i metalowy:

Filtrowanie roztopionych metali i stopów w celu usunięcia zanieczyszczeń i uzyskania pożądanych właściwości.

* Przemysł spożywczy i napojów:

Sterylizacja płynów i usuwanie zanieczyszczeń w celu zapewnienia bezpieczeństwa i jakości produktu.

Wniosek:

Filtrowanie cieczy o wysokiej temperaturze i pod wysokim ciśnieniem wymaga specjalistycznej technologii i ostrożności

biorąc pod uwagę ekstremalne warunki, jakie występują. Wdrażając odpowiednie rozwiązania i techniki,

Filtrację HTHP można skutecznie przeprowadzić w różnych gałęziach przemysłu, zapewniając jakość produktu, bezpieczeństwo i

efektywność operacyjna.

Na koniec podajemy specjalne gazy i ciecze potrzebne do filtracji

Specjalne gazy i ciecze wymagające filtracji w produkcji przemysłowej

Gazy specjalne:

* Kwas fluorowodorowy (HF):

Silnie korodujący dla większości materiałów, wymagający specjalistycznych filtrów wykonanych z teflonu (PTFE) lub innego

odporne polimery.

* Silan (SiH4):

Produkt wysoce łatwopalny i piroforyczny, wymagający specjalnych procedur postępowania i filtrów przeznaczonych do tego celu

bezpieczna obsługa.

* Chlor (Cl2):

Toksyczne i żrące, wymagające specjalnych materiałów, takich jak Hastelloy lub Inconel na filtry i sprzęt do przenoszenia.

* Amoniak (NH3):

Toksyczne i żrące, wymagające filtrów wykonanych ze stali nierdzewnej lub innych odpornych materiałów.

* Siarkowodór (H2S):

Produkt wysoce toksyczny i łatwopalny, wymagający specjalnych filtrów i środków ostrożności.

* Dwutlenek siarki (SO2):

Środek żrący i toksyczny, wymagający filtrów wykonanych ze stali nierdzewnej lub innych odpornych materiałów.

Płyny specjalne:

* Chemikalia o wysokiej czystości:

Stosowane w przemyśle półprzewodników i farmaceutycznym, wymagającym wyjątkowo wysokiego poziomu czystości

filtry specjalistyczne, takie jak filtry membranowe lub wielostopniowe systemy filtracji.

* Biofarmaceutyki:

Wrażliwe na zanieczyszczenia i wymagają specjalnych filtrów przeznaczonych do oczyszczania i zapewnienia jakości produktu.

* Stopione metale i stopy:

Wysokie temperatury i potencjał krzepnięcia wymagają specjalistycznych filtrów wykonanych z materiałów ogniotrwałych, takich jak

ceramika lub stopy wysokotemperaturowe.

* Stopione sole:

Silnie korozyjny i wymaga specjalnych materiałów, takich jak Hastelloy lub Inconel, na filtry i sprzęt do przenoszenia.

* Zaczyny i pasty:

Wysoka lepkość i właściwości ścierne wymagają specjalnych konstrukcji filtrów i materiałów, aby zapewnić skuteczną filtrację

i zapobiegają zatykaniu.

* Ciecze toksyczne i niebezpieczne:

Wymagają specjalnych procedur obsługi i filtrów zaprojektowanych w celu zapobiegania wyciekom i narażeniu na szkodliwe substancje.

Notatka:

Nie jest to lista wyczerpująca i zależy od konkretnego rodzaju specjalnego gazu lub cieczy wymagającej filtracji

specyficzny przemysłowy proces produkcyjny.

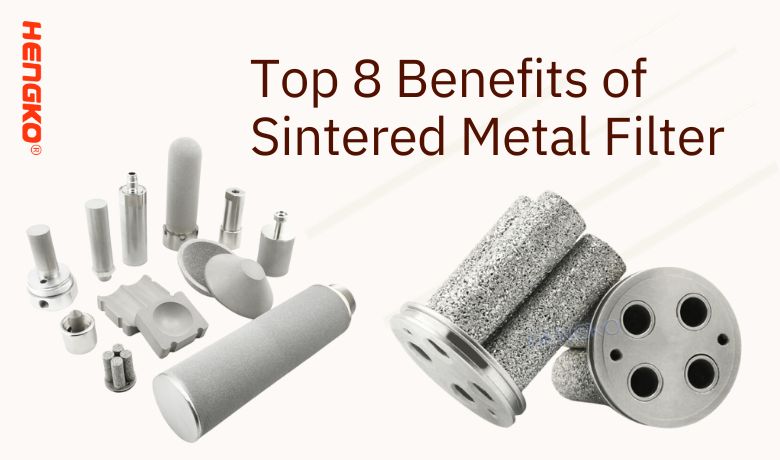

Czy masz specjalny projekt filtracji gazów lub cieczy?

HENGKO rozumie, że każde wyzwanie związane z filtracją jest wyjątkowe, szczególnie jeśli chodzi o obsługę specjalną

gazy i ciecze. Nasza wiedza w zakresie dostosowywania filtrów do konkretnych potrzeb wyróżnia nas w branży.

Jeśli potrzebujesz specjalistycznych rozwiązań filtracyjnych, jesteśmy tutaj, aby Ci pomóc. Niezależnie od tego, czy chodzi o wyjątkowe zastosowanie

lub wymagające środowisko, nasz zespół jest w stanie zaprojektować i wyprodukować filtry, które spełnią Twoje wymagania

dokładne wymagania.

Nie pozwól, aby wyzwania związane z filtracją Cię spowolniły. Skontaktuj się z nami w sprawie OEM (producenta oryginalnego sprzętu)

usługi dostosowane do konkretnych potrzeb Twojego projektu.

Skontaktuj się z nami już dziś o godzka@hengko.com aby omówić Twój projekt i dowiedzieć się, jak możemy pomóc w urzeczywistnieniu Twoich pomysłów.

Naszym celem jest zapewnienie wysokiej jakości, dostosowanej do indywidualnych potrzeb filtracjirozwiązania, które pomogą Ci osiągnąć optymalne rezultaty.

Czas publikacji: 8 grudnia 2023 r